Metvico franchit une nouvelle

etape dans son evolution

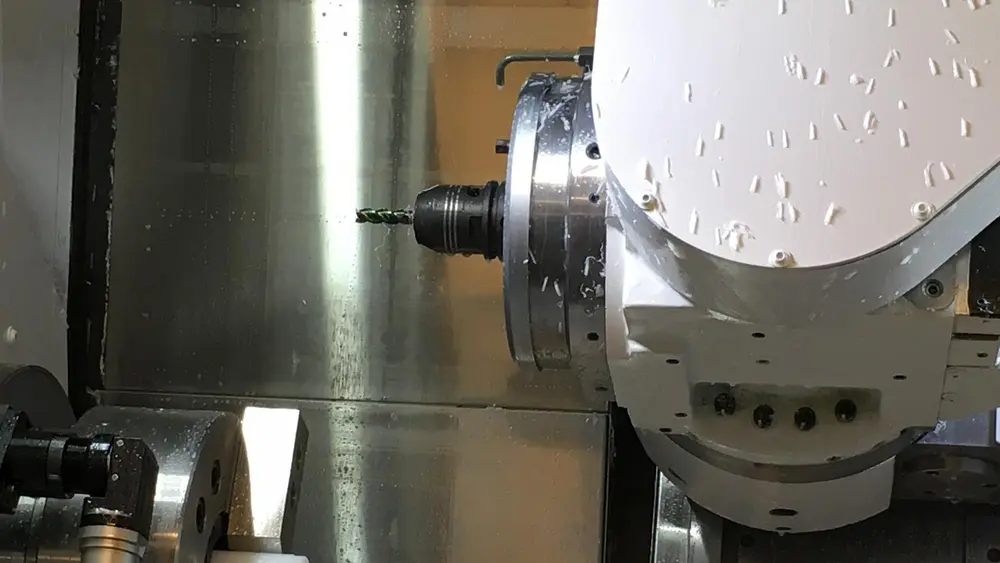

L’investissement dans un centre de tournage-fraisage Okuma permet plus de complexite

l y a plus de deux ans, nous étions en visite chez Ewout qui, dans la vingtaine à peine, faisait ses premiers pas à la tête de sa propre entreprise d’usinage, Metvico. Nous retournons aujourd’hui à Herne car le jeune chef d’entreprise se rapproche de la réalisation de l’une de ses ambitions: venir à bout de chaque degré de complexité. L’investissement dans un centre de tournage-fraisage Multus B250 II d’Okuma a, en effet, ouvert la porte à des composants plus complexes dans le segment des éléments de précision. Il ne reste plus qu’à continuer à automatiser le parc de machines et à décrocher des commandes encore plus complexes.

La compacité de la machine a été déterminante pour Metvico

Le service reste crucial

Ce qui était vrai alors l’est toujours aujourd’hui: Metvico, dont les premiers fondements ont tout de même déjà été posés il y a une dizaine d’années, accorde énormément d’attention au service. Et ce, dans le sens large du terme. Le service implique une bonne qualité – bien entendu – mais tout autant une livraison rapide et ponctuelle. S’il le faut, ils travaillent 24 heures sur 24, même le week-end. Outre la qualité, la flexibilité constitue peut-être bien pour Ewout le principal atout d’une petite entreprise d’usinage par rapport aux collègues comptant cinquante travailleurs et plus, qui sont de ce fait généralement un peu moins vifs. Et il joue donc pleinement cette carte.

Ewout: “Il faut compter en moyenne un délai de livraison de deux semaines mais pour des dépannages ou des pièces très urgentes, cela est aussi possible le lendemain. Nous chamboulons alors sans broncher le planning et les réglages des machines. La programmation se fait sur les machines mêmes et notre parc de machines compte, en outre, encore quelques machines conventionnelles et teach-in, idéales pour les changements rapides, mieux en tout cas que nos tours avec un bar feeder. Pour des raisons évidentes, nous laissons ceux-ci tranquilles dans la mesure du possible. Reste à savoir: combien de clients peut-on servir de cette manière? Il s’agit là d’un équilibre difficile et cela demande aussi des clients une certaine forme d’engagement.”

Croissance progressive

Il y a deux ans, Ewout s’appuyait, selon le volume de travail, sur une équipe dynamique de travailleurs à mi-temps et d’intérimaires. Aujourd’hui, Metvico emploie quatre travailleurs à temps plein. Cela témoigne non seulement d’une ambition saine mais aussi d’une croissance progressive. Metvico est à l’heure actuelle un sous-traitant réaliste professionnel employant quelques jeunes collaborateurs passionnés par la technique et mettant volontiers la main à la pâte. Cela est interpellant, sachant que quasiment tout le monde éprouve des difficultés à trouver de jeunes travailleurs motivés. Comment l’entreprise Metvico y parvient-elle?

Pieter, le frère d’Ewout qui a rejoint l’entreprise il y a deux ans et s’occupe principalement du développement et de la professionnalisation, explique: “Pour nous non plus, la recherche n’est pas facile. Mais si vous passez du temps à vous rendre activement dans des écoles et prenez la peine de vous adresser à la jeune génération via les médias sociaux (Instagram, Facebook …) et un site web attrayant, il y en a toujours bien un qui est contaminé par le virus. Il s’agit ensuite de rendre le travail le plus attractif possible. Pour cela, vous leur donnez tout d’abord des responsabilités et veillez à ce que leur travail soit varié. Chaque opérateur dispose certes chez nous de ses propres machines, qu’il programme aussi lui-même, mais cela ne signifie pas que vous devez toujours confier à un opérateur le même type de pièces, ne représentant alors après un certain temps plus un défi du tout. Sortez-le de temps en temps de sa zone de confort et incitez-le à réfléchir. Vous devez évidemment aussi veiller à un climat de travail agréable et à des conditions salariales intéressantes.”

Pieces complexes

En examinant le parc de machines aussi, vous voyez une évolution: de machines conventionnelles et teach-in à trois axes en passant par des machines à quatre axes et à outillage entraîné, l’entreprise investit une deuxième fois avec le Multus B250 II d’Okuma dans une machine plus complexe, après l’UMC750SS de Haas. Cette fois, elle a opté pour un centre de tournage et fraisage à cinq axes avec reprise de pièces. Elle améliorera non seulement la précision (vu que les pièces peuvent être finies en un seul serrage) mais le fait que la reprise soit désormais automatique via la commande facilite aussi considérablement la programmation.

Ewout: “Il s’agit d’une étape importante car nous avons toujours voulu évoluer vers les pièces un peu plus complexes. Les modèles d’entrée de gamme d’un tour ou d’une fraiseuse étant très accessibles en termes de coût, il y a de plus en plus de concurrence pour les pièces de base. Dès que la complexité augmente, vous pouvez tout de même vous démarquer plus facilement. Cela vaut déjà pour le travail simultané sur cinq axes, vers lequel nous voulons évoluer à terme, même si cette étape impliquera une adaptation encore plus grande pour notre manière de travailler, vu que la programmation au niveau de la machine est alors impossible.”

Multus B250 II

D’un point de vue stratégique et pour l’avenir de Metvico, le passage à un degré de complexité supérieur est essentiel. Le choix de machine devait donc aussi être judicieux. Il faudrait de toute façon s’habituer vu qu’on s’écartait pour la première fois de la gamme de Haas. Cela signifiait donc aussi une autre commande, ce qu’Ewout craignait un peu. Le choix s’est finalement porté sur le Multus B250 II d’Okuma, avec l’option d’une sous-broche. Werner De Keersmaecker, représentant chez Gelderblom, le distributeur d’Okuma en Belgique, passe les principaux aspects techniques en revue. “Outre la gamme à la carte, nous avons opté ici pour une machine standard. Elle est équipée de série de 40 outils et d’un mandrin de 10.” Le Multus B250 II a une portée sur l’axe Y de 200 mm. La grande stabilité thermique de la machine, typique d’Okuma, accroît la précision. Autre bijou technologique sur le plan du logiciel: le Collision Avoidance System. En combinaison avec la commande à dialogue OSP, le système est en mesure de simuler l’usinage programmé et de détecter à l’avance les collisions éventuelles.” Tous ces aspects en plus de la grande stabilité de la machine en raison de la conception lourde ont fait pencher la balance en faveur d’Okuma. La compacité a finalement été déterminante vu la superficie au sol disponible limitée chez Metvico. La machine d’un fabricant de machines concurrent ne pouvait par exemple même pas être placée.

Evaluation

Même s’il est encore assez tôt vu que la machine n’est pas encore là depuis bien longtemps, Ewout ne tarit pas d’éloges concernant la machine comme le service fourni par Gelderblom. “La collaboration et la communication sont excellentes. En deux semaines, la machine a été rendue opérationnelle, formation comprise. La commande est très efficace et se maîtrise rapidement. Et si un petit problème survient tout de même que je ne parviens pas encore à résoudre, les spécialistes de Gelderblom peuvent reprendre facilement grâce à la commande ouverte. Avec l’OSP, vous avez en fait un véritable système de FAO sur la machine avec différents cycles pré-programmés comme le déroulage-fraisage. Vous gagnez ainsi beaucoup de temps. La reprise de pièces automatique fait également une sérieuse différence en matière de programmation.”

Avenir

Grâce à cet investissement, Metvico a fait un bond en avant. Selon l’occupation de la machine, on peut même réfléchir à un (dé)chargement automatique, même si cela sera probablement réalisé dans le nouvel entrepôt. Car le site actuel devient peu à peu juste.

La machine est en tout cas déjà prévue pour cela. L’entreprise compte aussi implémenter les principes de l’Industrie 4.0, sans exagération. Pieter vise, enfin, une collaboration renforcée, par exemple avec des entreprises d’usinage plus grandes qui pourraient sans aucun doute tirer profit de la flexibilité d’un petit sous-traitant comme Metvico.

“Nous collaborons étroitement avec une entreprise de tôlerie, ce qui nous permet de proposer une offre complète; nous leur confions le travail de tôlerie et inversement, ils nous envoient le travail d’usinage par enlèvement de matière. Une telle collaboration devrait aussi fonctionner avec des entreprises d’usinage par enlèvement. Nous pourrions ainsi absorber les périodes plus et moins grosses les uns des autres.”

Metvico en bref

Creation: 2014

Gérant: Ewout

Etablissement: Herne

Activités principales: Tournage, fraisage et dans une moindre mesure assemblages de précision et co-conception

Surface d’exploitat: 350 m²

Personnel: 4